-

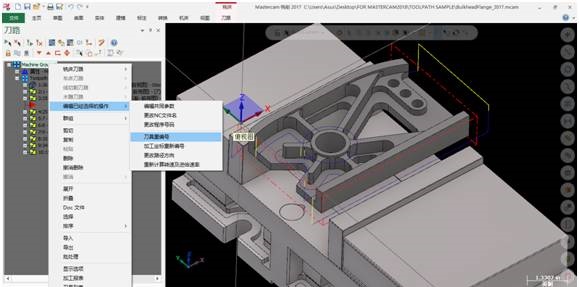

MasterCAM 共公参数 、刀具重排及重编号 1 、renumber tool 刀号排序 X以上 各个版本都一样的,设置加工刀具号按递增序列排列,刀具补偿号亦是如此,所有方法正如手法,都是在长期中形成自已的特色。 选择机床群组->Editselected operations->renumber tools ▼ 参数设置如图,刀具补偿地址也是随之而变的,这样可以有效地避免因重刀的问题。 2、change NC file name NC文件重命名 选择操作群组,在右键菜单中选择,修改文件名。 ▼ 这样很好的解决了,多次修改,保存之后出现不能一次完成后处理的问题。 ▼ 3、编辑共公参数 在这个页面可以对已经编好的刀路操作,进行任意参数设置,可以依工艺顺序,可以按刀具,比如某一把精铣刀设置在所有刀路中统一的进给参数与转速,当然在这里可以控制所有操作的切削液的开与关,不再担心有烧刀的风险。 ▼ 几近所有的公共参数都在这里,这是一个全局上的操控,也是一个优化手段。 ▼ 由此而见,任何一种编程软体都是一种手段,不存在好与坏的结论,关键是如何运用,正如十八般武器,你不能说哪个是最厉害的。

MasterCAM 共公参数 、刀具重排及重编号 1 、renumber tool 刀号排序 X以上 各个版本都一样的,设置加工刀具号按递增序列排列,刀具补偿号亦是如此,所有方法正如手法,都是在长期中形成自已的特色。 选择机床群组->Editselected operations->renumber tools ▼ 参数设置如图,刀具补偿地址也是随之而变的,这样可以有效地避免因重刀的问题。 2、change NC file name NC文件重命名 选择操作群组,在右键菜单中选择,修改文件名。 ▼ 这样很好的解决了,多次修改,保存之后出现不能一次完成后处理的问题。 ▼ 3、编辑共公参数 在这个页面可以对已经编好的刀路操作,进行任意参数设置,可以依工艺顺序,可以按刀具,比如某一把精铣刀设置在所有刀路中统一的进给参数与转速,当然在这里可以控制所有操作的切削液的开与关,不再担心有烧刀的风险。 ▼ 几近所有的公共参数都在这里,这是一个全局上的操控,也是一个优化手段。 ▼ 由此而见,任何一种编程软体都是一种手段,不存在好与坏的结论,关键是如何运用,正如十八般武器,你不能说哪个是最厉害的。 -

MasterCAM 中2D Pocket 与 高速 2D Area Mill区别 一、2D POCKET 2D Pocket 任何一版本都有,计算时间短,类型有标准、面铣、带岛屿、二次清残、开放轮廓,功能多,设置多,设不好常常会开粗过切、漏刀、扎刀等等。 切削方式中constant overlapsprial最常用,因为这种方式不会有残料产生。 zigzag用于铣面、精加工底面,使用时勾选minmize tool burial防止扎刀; constant overlap sprial 加工效率高,使用时注意勾选精加工外形解决外形顺逆不一致问题。 设置constant overlap刀路交叉处附加重叠量,防止漏刀。 外形顺铣,选sprial inside tooutside,或sprial outside to intside和逆铣。 2D Pocket 进刀包括斜插、螺旋、和由指定点进刀三种。 2DArea Mill 2DArea Mill X以上版都有,计算时间长一点,类似2D pocket 的constan overlap sprial切削方式 ,设置少,顺逆控制简单,操作比2D pocket精简, 带岛屿设置同2D 动态加工一样,在加工台阶和避空区域可以节省很多刀路相比POCKET方式。 2D Area Mill 进刀包括沿外形斜插、螺旋两种。 2DArea Mill 在光底面是不种很好的选择,速度快,刀路顺滑。 值得注意的是,在设置刀具走圆角处的补正公差不能为0,两刀具切削间隙保持是控制不抬刀距离的,也是一个很重要加工参数。 建议多多体会2D AREA加工底面,会有意想不到的效果,效果和效率都在开粗加工中都优于2D挖槽。

MasterCAM 中2D Pocket 与 高速 2D Area Mill区别 一、2D POCKET 2D Pocket 任何一版本都有,计算时间短,类型有标准、面铣、带岛屿、二次清残、开放轮廓,功能多,设置多,设不好常常会开粗过切、漏刀、扎刀等等。 切削方式中constant overlapsprial最常用,因为这种方式不会有残料产生。 zigzag用于铣面、精加工底面,使用时勾选minmize tool burial防止扎刀; constant overlap sprial 加工效率高,使用时注意勾选精加工外形解决外形顺逆不一致问题。 设置constant overlap刀路交叉处附加重叠量,防止漏刀。 外形顺铣,选sprial inside tooutside,或sprial outside to intside和逆铣。 2D Pocket 进刀包括斜插、螺旋、和由指定点进刀三种。 2DArea Mill 2DArea Mill X以上版都有,计算时间长一点,类似2D pocket 的constan overlap sprial切削方式 ,设置少,顺逆控制简单,操作比2D pocket精简, 带岛屿设置同2D 动态加工一样,在加工台阶和避空区域可以节省很多刀路相比POCKET方式。 2D Area Mill 进刀包括沿外形斜插、螺旋两种。 2DArea Mill 在光底面是不种很好的选择,速度快,刀路顺滑。 值得注意的是,在设置刀具走圆角处的补正公差不能为0,两刀具切削间隙保持是控制不抬刀距离的,也是一个很重要加工参数。 建议多多体会2D AREA加工底面,会有意想不到的效果,效果和效率都在开粗加工中都优于2D挖槽。 -

CNC加工在用mastercam来进行编程如何减小刀具震动 数控加工中刀具震动变成切削中非常重要的因素。引起刀具震动的因素很多,刀具形式和材料、工件材料、切削参数和刀具切削轨迹等都会引起刀具的震动。 本文将从刀具切削轨迹方面来谈谈在用NX CAM软件来进行编程时,减小刀具震动的一些技巧。 减振方法: 传统编程时,切削转角的方法是使用线性切削(G1),在转角中过渡不够连续,当刀具到达角落时,由于线性轴的动力特性限制,刀具必须减速。 在电机改变进给方向前,有一短暂的停顿,会产生大量的热量和摩擦,导致切削力的不稳定(俗称弹刀),并常常使角落切削不足。 刀具越大或刀具总悬伸越长,振动越强。这是编程工作的一大难点。 此问题的最佳解决方法如下: (1)使用圆角半径比转角半径小的刀具,此方法仅相对小型工件。 (2)刀轨进行圆角处理,在NX CAM的平面轮廓铣中,具体操作在拐角和进给率控制选项中,设置凸角添加圆弧,这时当刀具铣削过程中遇到凸角时以圆弧过渡进行切削加工,其中圆弧的圆心为凸角的顶端,半径为刀具直径。在侧壁亦可添加圆角。 这种加工方法在工件的边界处不会产生停顿,刀具的运动提供了光滑和连续的圆弧过渡(G02或G03),然后在减速设置中打上勾,则系统在拐角处对刀具设置减速操作。这些设置都大大起到了减振的效果。 (3)通过圆弧插补产生比图纸上规定稍大些的圆角半径。这样,有时就可在粗加工中使用较大的刀具,以保持高生产效率。在角落处余下的加工余量可以采用较小的刀具进行固定铣削或圆弧插补切削。 (4)在加工陡峭的外形轮廓面时,通常采用ZLEVEL轮廓铣,在垂直于刀具方向的平面切削层上沿着零件轮廓去除材料。 在高速加工时,虽然可以用ZLEVEL轮廓铣加工出来,但在层和层的过渡时,刀具切削转向,而且是垂直下刀会引起刀具振动变大,刀具容易折断且零件表面质量不高,会出现明显的刀具痕迹。建议使用曲面区域驱动,改分层切削法为螺旋切削法。 具体方法如下:先创建一个辅助的圆柱面,使用曲面区域驱动操作,指定回转体为零件体,指定刚建立的圆柱面为驱动面,在该圆柱面上建立驱动点阵,然后定义切削方向,选择圆柱面上部的水平方向为第一切削方向,在所选的箭头上出现一个小圆圈的时候,返回到曲面驱动方法对话框。驱动点阵的切削方式设定为螺旋刀轨,然后通过驱动点沿着投影矢量方向向零件表面上投射,这时将投影矢量方向设定指向直线,直线设定为为回转体零件的中间轴线。 将圆柱形螺旋刀轨按照指向中间轴线的投影方式投射到工件体上,这样可以产生一个切削工件轮廓的螺旋形刀轨。 这样的刀轨生成过程虽然比较复杂,但螺旋驱动方式的最大优点是,从一条刀具轨迹运动到下一条刀具轨迹的过程中,运动平缓而光顺,没有突然换向,所以整个过程可以保持固定的切削速度。 正因为这个原因,螺旋驱动方式很适合高速加工。 (5)如果加工较平坦的曲面时,通常用曲面区域驱动方式,该驱动方式通过指定曲面作为驱动几何体,在驱动几何体上生成网格状的驱动点阵。这些驱动点阵列沿着指定的投影矢量方向投影到零件表面上以生成投影点,从而生成刀具轨迹。 但在高速加工时,刀具轨迹图样无论是选择跟随周边还是同心圆等,在步进时都容易产生刀具的振动。这时如果加工曲面比较简单,接近圆形,应改为用固定轴轮廓铣中的螺旋驱动方式,该驱动方式以螺旋线形式,从中心点展开来定义驱动点。 这些驱动点产生在通过中心点且与投影矢量垂直的平面上,中心点可以由用户来进行指定,最终这些螺旋驱动点向零件表面投影,产生适合高速加工的螺旋刀具轨迹。

CNC加工在用mastercam来进行编程如何减小刀具震动 数控加工中刀具震动变成切削中非常重要的因素。引起刀具震动的因素很多,刀具形式和材料、工件材料、切削参数和刀具切削轨迹等都会引起刀具的震动。 本文将从刀具切削轨迹方面来谈谈在用NX CAM软件来进行编程时,减小刀具震动的一些技巧。 减振方法: 传统编程时,切削转角的方法是使用线性切削(G1),在转角中过渡不够连续,当刀具到达角落时,由于线性轴的动力特性限制,刀具必须减速。 在电机改变进给方向前,有一短暂的停顿,会产生大量的热量和摩擦,导致切削力的不稳定(俗称弹刀),并常常使角落切削不足。 刀具越大或刀具总悬伸越长,振动越强。这是编程工作的一大难点。 此问题的最佳解决方法如下: (1)使用圆角半径比转角半径小的刀具,此方法仅相对小型工件。 (2)刀轨进行圆角处理,在NX CAM的平面轮廓铣中,具体操作在拐角和进给率控制选项中,设置凸角添加圆弧,这时当刀具铣削过程中遇到凸角时以圆弧过渡进行切削加工,其中圆弧的圆心为凸角的顶端,半径为刀具直径。在侧壁亦可添加圆角。 这种加工方法在工件的边界处不会产生停顿,刀具的运动提供了光滑和连续的圆弧过渡(G02或G03),然后在减速设置中打上勾,则系统在拐角处对刀具设置减速操作。这些设置都大大起到了减振的效果。 (3)通过圆弧插补产生比图纸上规定稍大些的圆角半径。这样,有时就可在粗加工中使用较大的刀具,以保持高生产效率。在角落处余下的加工余量可以采用较小的刀具进行固定铣削或圆弧插补切削。 (4)在加工陡峭的外形轮廓面时,通常采用ZLEVEL轮廓铣,在垂直于刀具方向的平面切削层上沿着零件轮廓去除材料。 在高速加工时,虽然可以用ZLEVEL轮廓铣加工出来,但在层和层的过渡时,刀具切削转向,而且是垂直下刀会引起刀具振动变大,刀具容易折断且零件表面质量不高,会出现明显的刀具痕迹。建议使用曲面区域驱动,改分层切削法为螺旋切削法。 具体方法如下:先创建一个辅助的圆柱面,使用曲面区域驱动操作,指定回转体为零件体,指定刚建立的圆柱面为驱动面,在该圆柱面上建立驱动点阵,然后定义切削方向,选择圆柱面上部的水平方向为第一切削方向,在所选的箭头上出现一个小圆圈的时候,返回到曲面驱动方法对话框。驱动点阵的切削方式设定为螺旋刀轨,然后通过驱动点沿着投影矢量方向向零件表面上投射,这时将投影矢量方向设定指向直线,直线设定为为回转体零件的中间轴线。 将圆柱形螺旋刀轨按照指向中间轴线的投影方式投射到工件体上,这样可以产生一个切削工件轮廓的螺旋形刀轨。 这样的刀轨生成过程虽然比较复杂,但螺旋驱动方式的最大优点是,从一条刀具轨迹运动到下一条刀具轨迹的过程中,运动平缓而光顺,没有突然换向,所以整个过程可以保持固定的切削速度。 正因为这个原因,螺旋驱动方式很适合高速加工。 (5)如果加工较平坦的曲面时,通常用曲面区域驱动方式,该驱动方式通过指定曲面作为驱动几何体,在驱动几何体上生成网格状的驱动点阵。这些驱动点阵列沿着指定的投影矢量方向投影到零件表面上以生成投影点,从而生成刀具轨迹。 但在高速加工时,刀具轨迹图样无论是选择跟随周边还是同心圆等,在步进时都容易产生刀具的振动。这时如果加工曲面比较简单,接近圆形,应改为用固定轴轮廓铣中的螺旋驱动方式,该驱动方式以螺旋线形式,从中心点展开来定义驱动点。 这些驱动点产生在通过中心点且与投影矢量垂直的平面上,中心点可以由用户来进行指定,最终这些螺旋驱动点向零件表面投影,产生适合高速加工的螺旋刀具轨迹。