- 最新文章

-

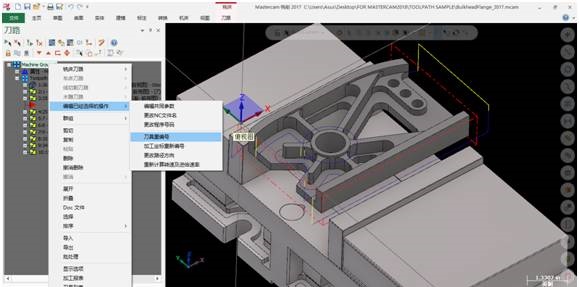

MasterCAM 共公参数 、刀具重排及重编号 1 、renumber tool 刀号排序 X以上 各个版本都一样的,设置加工刀具号按递增序列排列,刀具补偿号亦是如此,所有方法正如手法,都是在长期中形成自已的特色。 选择机床群组->Editselected operations->renumber tools ▼ 参数设置如图,刀具补偿地址也是随之而变的,这样可以有效地避免因重刀的问题。 2、change NC file name NC文件重命名 选择操作群组,在右键菜单中选择,修改文件名。 ▼ 这样很好的解决了,多次修改,保存之后出现不能一次完成后处理的问题。 ▼ 3、编辑共公参数 在这个页面可以对已经编好的刀路操作,进行任意参数设置,可以依工艺顺序,可以按刀具,比如某一把精铣刀设置在所有刀路中统一的进给参数与转速,当然在这里可以控制所有操作的切削液的开与关,不再担心有烧刀的风险。 ▼ 几近所有的公共参数都在这里,这是一个全局上的操控,也是一个优化手段。 ▼ 由此而见,任何一种编程软体都是一种手段,不存在好与坏的结论,关键是如何运用,正如十八般武器,你不能说哪个是最厉害的。

MasterCAM 共公参数 、刀具重排及重编号 1 、renumber tool 刀号排序 X以上 各个版本都一样的,设置加工刀具号按递增序列排列,刀具补偿号亦是如此,所有方法正如手法,都是在长期中形成自已的特色。 选择机床群组->Editselected operations->renumber tools ▼ 参数设置如图,刀具补偿地址也是随之而变的,这样可以有效地避免因重刀的问题。 2、change NC file name NC文件重命名 选择操作群组,在右键菜单中选择,修改文件名。 ▼ 这样很好的解决了,多次修改,保存之后出现不能一次完成后处理的问题。 ▼ 3、编辑共公参数 在这个页面可以对已经编好的刀路操作,进行任意参数设置,可以依工艺顺序,可以按刀具,比如某一把精铣刀设置在所有刀路中统一的进给参数与转速,当然在这里可以控制所有操作的切削液的开与关,不再担心有烧刀的风险。 ▼ 几近所有的公共参数都在这里,这是一个全局上的操控,也是一个优化手段。 ▼ 由此而见,任何一种编程软体都是一种手段,不存在好与坏的结论,关键是如何运用,正如十八般武器,你不能说哪个是最厉害的。 -

MasterCAM 中2D Pocket 与 高速 2D Area Mill区别 一、2D POCKET 2D Pocket 任何一版本都有,计算时间短,类型有标准、面铣、带岛屿、二次清残、开放轮廓,功能多,设置多,设不好常常会开粗过切、漏刀、扎刀等等。 切削方式中constant overlapsprial最常用,因为这种方式不会有残料产生。 zigzag用于铣面、精加工底面,使用时勾选minmize tool burial防止扎刀; constant overlap sprial 加工效率高,使用时注意勾选精加工外形解决外形顺逆不一致问题。 设置constant overlap刀路交叉处附加重叠量,防止漏刀。 外形顺铣,选sprial inside tooutside,或sprial outside to intside和逆铣。 2D Pocket 进刀包括斜插、螺旋、和由指定点进刀三种。 2DArea Mill 2DArea Mill X以上版都有,计算时间长一点,类似2D pocket 的constan overlap sprial切削方式 ,设置少,顺逆控制简单,操作比2D pocket精简, 带岛屿设置同2D 动态加工一样,在加工台阶和避空区域可以节省很多刀路相比POCKET方式。 2D Area Mill 进刀包括沿外形斜插、螺旋两种。 2DArea Mill 在光底面是不种很好的选择,速度快,刀路顺滑。 值得注意的是,在设置刀具走圆角处的补正公差不能为0,两刀具切削间隙保持是控制不抬刀距离的,也是一个很重要加工参数。 建议多多体会2D AREA加工底面,会有意想不到的效果,效果和效率都在开粗加工中都优于2D挖槽。

MasterCAM 中2D Pocket 与 高速 2D Area Mill区别 一、2D POCKET 2D Pocket 任何一版本都有,计算时间短,类型有标准、面铣、带岛屿、二次清残、开放轮廓,功能多,设置多,设不好常常会开粗过切、漏刀、扎刀等等。 切削方式中constant overlapsprial最常用,因为这种方式不会有残料产生。 zigzag用于铣面、精加工底面,使用时勾选minmize tool burial防止扎刀; constant overlap sprial 加工效率高,使用时注意勾选精加工外形解决外形顺逆不一致问题。 设置constant overlap刀路交叉处附加重叠量,防止漏刀。 外形顺铣,选sprial inside tooutside,或sprial outside to intside和逆铣。 2D Pocket 进刀包括斜插、螺旋、和由指定点进刀三种。 2DArea Mill 2DArea Mill X以上版都有,计算时间长一点,类似2D pocket 的constan overlap sprial切削方式 ,设置少,顺逆控制简单,操作比2D pocket精简, 带岛屿设置同2D 动态加工一样,在加工台阶和避空区域可以节省很多刀路相比POCKET方式。 2D Area Mill 进刀包括沿外形斜插、螺旋两种。 2DArea Mill 在光底面是不种很好的选择,速度快,刀路顺滑。 值得注意的是,在设置刀具走圆角处的补正公差不能为0,两刀具切削间隙保持是控制不抬刀距离的,也是一个很重要加工参数。 建议多多体会2D AREA加工底面,会有意想不到的效果,效果和效率都在开粗加工中都优于2D挖槽。 -

CNC加工在用mastercam来进行编程如何减小刀具震动 数控加工中刀具震动变成切削中非常重要的因素。引起刀具震动的因素很多,刀具形式和材料、工件材料、切削参数和刀具切削轨迹等都会引起刀具的震动。 本文将从刀具切削轨迹方面来谈谈在用NX CAM软件来进行编程时,减小刀具震动的一些技巧。 减振方法: 传统编程时,切削转角的方法是使用线性切削(G1),在转角中过渡不够连续,当刀具到达角落时,由于线性轴的动力特性限制,刀具必须减速。 在电机改变进给方向前,有一短暂的停顿,会产生大量的热量和摩擦,导致切削力的不稳定(俗称弹刀),并常常使角落切削不足。 刀具越大或刀具总悬伸越长,振动越强。这是编程工作的一大难点。 此问题的最佳解决方法如下: (1)使用圆角半径比转角半径小的刀具,此方法仅相对小型工件。 (2)刀轨进行圆角处理,在NX CAM的平面轮廓铣中,具体操作在拐角和进给率控制选项中,设置凸角添加圆弧,这时当刀具铣削过程中遇到凸角时以圆弧过渡进行切削加工,其中圆弧的圆心为凸角的顶端,半径为刀具直径。在侧壁亦可添加圆角。 这种加工方法在工件的边界处不会产生停顿,刀具的运动提供了光滑和连续的圆弧过渡(G02或G03),然后在减速设置中打上勾,则系统在拐角处对刀具设置减速操作。这些设置都大大起到了减振的效果。 (3)通过圆弧插补产生比图纸上规定稍大些的圆角半径。这样,有时就可在粗加工中使用较大的刀具,以保持高生产效率。在角落处余下的加工余量可以采用较小的刀具进行固定铣削或圆弧插补切削。 (4)在加工陡峭的外形轮廓面时,通常采用ZLEVEL轮廓铣,在垂直于刀具方向的平面切削层上沿着零件轮廓去除材料。 在高速加工时,虽然可以用ZLEVEL轮廓铣加工出来,但在层和层的过渡时,刀具切削转向,而且是垂直下刀会引起刀具振动变大,刀具容易折断且零件表面质量不高,会出现明显的刀具痕迹。建议使用曲面区域驱动,改分层切削法为螺旋切削法。 具体方法如下:先创建一个辅助的圆柱面,使用曲面区域驱动操作,指定回转体为零件体,指定刚建立的圆柱面为驱动面,在该圆柱面上建立驱动点阵,然后定义切削方向,选择圆柱面上部的水平方向为第一切削方向,在所选的箭头上出现一个小圆圈的时候,返回到曲面驱动方法对话框。驱动点阵的切削方式设定为螺旋刀轨,然后通过驱动点沿着投影矢量方向向零件表面上投射,这时将投影矢量方向设定指向直线,直线设定为为回转体零件的中间轴线。 将圆柱形螺旋刀轨按照指向中间轴线的投影方式投射到工件体上,这样可以产生一个切削工件轮廓的螺旋形刀轨。 这样的刀轨生成过程虽然比较复杂,但螺旋驱动方式的最大优点是,从一条刀具轨迹运动到下一条刀具轨迹的过程中,运动平缓而光顺,没有突然换向,所以整个过程可以保持固定的切削速度。 正因为这个原因,螺旋驱动方式很适合高速加工。 (5)如果加工较平坦的曲面时,通常用曲面区域驱动方式,该驱动方式通过指定曲面作为驱动几何体,在驱动几何体上生成网格状的驱动点阵。这些驱动点阵列沿着指定的投影矢量方向投影到零件表面上以生成投影点,从而生成刀具轨迹。 但在高速加工时,刀具轨迹图样无论是选择跟随周边还是同心圆等,在步进时都容易产生刀具的振动。这时如果加工曲面比较简单,接近圆形,应改为用固定轴轮廓铣中的螺旋驱动方式,该驱动方式以螺旋线形式,从中心点展开来定义驱动点。 这些驱动点产生在通过中心点且与投影矢量垂直的平面上,中心点可以由用户来进行指定,最终这些螺旋驱动点向零件表面投影,产生适合高速加工的螺旋刀具轨迹。

CNC加工在用mastercam来进行编程如何减小刀具震动 数控加工中刀具震动变成切削中非常重要的因素。引起刀具震动的因素很多,刀具形式和材料、工件材料、切削参数和刀具切削轨迹等都会引起刀具的震动。 本文将从刀具切削轨迹方面来谈谈在用NX CAM软件来进行编程时,减小刀具震动的一些技巧。 减振方法: 传统编程时,切削转角的方法是使用线性切削(G1),在转角中过渡不够连续,当刀具到达角落时,由于线性轴的动力特性限制,刀具必须减速。 在电机改变进给方向前,有一短暂的停顿,会产生大量的热量和摩擦,导致切削力的不稳定(俗称弹刀),并常常使角落切削不足。 刀具越大或刀具总悬伸越长,振动越强。这是编程工作的一大难点。 此问题的最佳解决方法如下: (1)使用圆角半径比转角半径小的刀具,此方法仅相对小型工件。 (2)刀轨进行圆角处理,在NX CAM的平面轮廓铣中,具体操作在拐角和进给率控制选项中,设置凸角添加圆弧,这时当刀具铣削过程中遇到凸角时以圆弧过渡进行切削加工,其中圆弧的圆心为凸角的顶端,半径为刀具直径。在侧壁亦可添加圆角。 这种加工方法在工件的边界处不会产生停顿,刀具的运动提供了光滑和连续的圆弧过渡(G02或G03),然后在减速设置中打上勾,则系统在拐角处对刀具设置减速操作。这些设置都大大起到了减振的效果。 (3)通过圆弧插补产生比图纸上规定稍大些的圆角半径。这样,有时就可在粗加工中使用较大的刀具,以保持高生产效率。在角落处余下的加工余量可以采用较小的刀具进行固定铣削或圆弧插补切削。 (4)在加工陡峭的外形轮廓面时,通常采用ZLEVEL轮廓铣,在垂直于刀具方向的平面切削层上沿着零件轮廓去除材料。 在高速加工时,虽然可以用ZLEVEL轮廓铣加工出来,但在层和层的过渡时,刀具切削转向,而且是垂直下刀会引起刀具振动变大,刀具容易折断且零件表面质量不高,会出现明显的刀具痕迹。建议使用曲面区域驱动,改分层切削法为螺旋切削法。 具体方法如下:先创建一个辅助的圆柱面,使用曲面区域驱动操作,指定回转体为零件体,指定刚建立的圆柱面为驱动面,在该圆柱面上建立驱动点阵,然后定义切削方向,选择圆柱面上部的水平方向为第一切削方向,在所选的箭头上出现一个小圆圈的时候,返回到曲面驱动方法对话框。驱动点阵的切削方式设定为螺旋刀轨,然后通过驱动点沿着投影矢量方向向零件表面上投射,这时将投影矢量方向设定指向直线,直线设定为为回转体零件的中间轴线。 将圆柱形螺旋刀轨按照指向中间轴线的投影方式投射到工件体上,这样可以产生一个切削工件轮廓的螺旋形刀轨。 这样的刀轨生成过程虽然比较复杂,但螺旋驱动方式的最大优点是,从一条刀具轨迹运动到下一条刀具轨迹的过程中,运动平缓而光顺,没有突然换向,所以整个过程可以保持固定的切削速度。 正因为这个原因,螺旋驱动方式很适合高速加工。 (5)如果加工较平坦的曲面时,通常用曲面区域驱动方式,该驱动方式通过指定曲面作为驱动几何体,在驱动几何体上生成网格状的驱动点阵。这些驱动点阵列沿着指定的投影矢量方向投影到零件表面上以生成投影点,从而生成刀具轨迹。 但在高速加工时,刀具轨迹图样无论是选择跟随周边还是同心圆等,在步进时都容易产生刀具的振动。这时如果加工曲面比较简单,接近圆形,应改为用固定轴轮廓铣中的螺旋驱动方式,该驱动方式以螺旋线形式,从中心点展开来定义驱动点。 这些驱动点产生在通过中心点且与投影矢量垂直的平面上,中心点可以由用户来进行指定,最终这些螺旋驱动点向零件表面投影,产生适合高速加工的螺旋刀具轨迹。 -

NX高质量环境变量设置 NX12.0 调出方法“引导曲线”驱动方法; 变量名(N):UGII_CAM_ENABLE_AREAMILL_SPIRAL 变量名(N):1 变量名(N):UGII_CAM_ENABLE_GUIDED_CURVE 变量名(N):1 Ps:引导曲线是NX12.0在加工部分增加的为数不多的新命令; 许可证服务器环境变量(NX9.0以上版本); 变量名(N):SPLM_LICENSE_SERVER 变量值(V):27800@server Name 许可证服务器环境变量(NX9.0以下版本); 变量名(N):UGS_LICENSE_SERVER 变量值(V):27800@server Name Ps:如果电脑中安装了NX12.0之后想继续使用NX9.0以下版本,需要新建或更改许可证服务器环境变量值。 如过未安装12.0,变量值为:28000@serverName (serverName为计算机名称); NX新版开启“经典工具条”命令; 变量名(N):UGII_DISPLAY_DEBUG 变量值(V):1 Ps:添加环境变量后继续设置:首选项-用户界面-布局-经典工具条-应用 NX启用多核运算; 变量名(N):UGII_SMP_ENABLE 变量值(V):1 Ps:加环境变量仅仅是第一步; 第二步:进去UG安装路径UGII文件夹内,用记事本打开ugii_env_ug.bat 文件,将UGII_SMP_ENABLE=1这行前面的#号删除并保存。 第三步:打开系统任务管理器,并且将进程里的ugraf.exe和ugraf.exe*32的优先级设置为实时)(选中后点击鼠标右键设置) 后处理程序默认输出路径; 变量名(N):UGII_CAM_POST_OUTPUT_DIR 变量值(V):E:\NC Ps:“E:\NC”为值的格式,具体根据实际情况填写; 工程图文字放置路径; 变量名(N):UGII_CHARACTER_FONT_DIR 变量值(V):E:\ugfonts Ps:“E:\ugfonts”为值的格式,具体根据实际情况填写; 更改启动界面背景图片; 变量名(N):UGII_BACKGROUND_PICTURE 变量值(V):D:\NX.JPG Ps:“D:\NX.JPG”为值的格式,具体根据实际情况填写; NX界面语言; 变量名(N):UGII_LANG 变量值(V):english (英语) 变量值(V):chinese (中文) 变量值(V):french (法语) 变量值(V):german (德语) 变量值(V):japanese (日文) 变量值(V):italian (意大利语) 变量值(V):russian (俄语) 变量值(V):korean (韩文) Ps:括号内为备注,不写入变量值中; 外挂调用安装接口; 变量名(N):UGII_USER_DIR 变量名(N):UGII_SITE_DIR 变量名(N):UGII_VENDOR_DIR 变量名(N):UGII_GROUP_DIR 变量值(V):D:\Siemens\NX 12.0\ITOOLS Ps:“D:\Siemens\NX 12.0\ITOOLS”为值的格式,具体根据实际情况填写;

NX高质量环境变量设置 NX12.0 调出方法“引导曲线”驱动方法; 变量名(N):UGII_CAM_ENABLE_AREAMILL_SPIRAL 变量名(N):1 变量名(N):UGII_CAM_ENABLE_GUIDED_CURVE 变量名(N):1 Ps:引导曲线是NX12.0在加工部分增加的为数不多的新命令; 许可证服务器环境变量(NX9.0以上版本); 变量名(N):SPLM_LICENSE_SERVER 变量值(V):27800@server Name 许可证服务器环境变量(NX9.0以下版本); 变量名(N):UGS_LICENSE_SERVER 变量值(V):27800@server Name Ps:如果电脑中安装了NX12.0之后想继续使用NX9.0以下版本,需要新建或更改许可证服务器环境变量值。 如过未安装12.0,变量值为:28000@serverName (serverName为计算机名称); NX新版开启“经典工具条”命令; 变量名(N):UGII_DISPLAY_DEBUG 变量值(V):1 Ps:添加环境变量后继续设置:首选项-用户界面-布局-经典工具条-应用 NX启用多核运算; 变量名(N):UGII_SMP_ENABLE 变量值(V):1 Ps:加环境变量仅仅是第一步; 第二步:进去UG安装路径UGII文件夹内,用记事本打开ugii_env_ug.bat 文件,将UGII_SMP_ENABLE=1这行前面的#号删除并保存。 第三步:打开系统任务管理器,并且将进程里的ugraf.exe和ugraf.exe*32的优先级设置为实时)(选中后点击鼠标右键设置) 后处理程序默认输出路径; 变量名(N):UGII_CAM_POST_OUTPUT_DIR 变量值(V):E:\NC Ps:“E:\NC”为值的格式,具体根据实际情况填写; 工程图文字放置路径; 变量名(N):UGII_CHARACTER_FONT_DIR 变量值(V):E:\ugfonts Ps:“E:\ugfonts”为值的格式,具体根据实际情况填写; 更改启动界面背景图片; 变量名(N):UGII_BACKGROUND_PICTURE 变量值(V):D:\NX.JPG Ps:“D:\NX.JPG”为值的格式,具体根据实际情况填写; NX界面语言; 变量名(N):UGII_LANG 变量值(V):english (英语) 变量值(V):chinese (中文) 变量值(V):french (法语) 变量值(V):german (德语) 变量值(V):japanese (日文) 变量值(V):italian (意大利语) 变量值(V):russian (俄语) 变量值(V):korean (韩文) Ps:括号内为备注,不写入变量值中; 外挂调用安装接口; 变量名(N):UGII_USER_DIR 变量名(N):UGII_SITE_DIR 变量名(N):UGII_VENDOR_DIR 变量名(N):UGII_GROUP_DIR 变量值(V):D:\Siemens\NX 12.0\ITOOLS Ps:“D:\Siemens\NX 12.0\ITOOLS”为值的格式,具体根据实际情况填写; -

UG用户定义事件 用户定义事件算是UG比较冷门的选项了,应用相对较窄。 其中一大部分命令已经可以做到UG后处理了。 但是对于处理一些特殊情况,它还是显得十分必要的。 让我们仅仅做个简单的介绍: 开始刀轨事件和结束刀轨事件用于生成机床程式码。 通常用于协助工具..后处理器用于解释要输出的机床程式码. 后处理器决定事件最终以何种方式输出到机床档案或clsf档案. auxfun 协助工具 : 允许你将协助工具程式码(M程式码)输出到机床刀具控制器,对应于 AUXFUN/指令.你可以在协助工具框中输入0到99之间的任何值. clamp 夹紧: 在轴不动时夹紧该轴 coolant on 冷却液开 新增冷却液事件coolant off 冷却液关 新增冷却液事件 cutter compensation 刀具补偿: 允许你新增刀具补偿事件,只有非切削移动中的刀具补偿不适应于你的应用模组时才可使用该事件 dwell 驻留: 新增驻留事件 head 刀头: 定义将要参照的刀头 insert 插入: 用于新增备注 instanced operation handler 产生实体作业处理常识: 使用该ude可为产生实体作业输出子程式和变换,需要自定化较高的后处理器 tool length compensation 刀具长度补偿: 用于选取刀具长度偏置 lock axis 锁定轴: 用于约束刀轴的运动 extra tool change 额外换刀: 用于新增额外换刀 operator message 运算程式信息: 用于传送讯息,,供操作员阅读,对应于 disply指令 optional skip off 选用的略过关: 允许你控制控制器的block delete函数的斜线(/)输出 optional skip on 选用的略过开: 允许你关闭可选略过功能 optional stop 可选停止: 允许你新增一个可选停止 origin 原点 : 允许你建立机床参考系零点相对于零件坐标系零点的位置 power 功率: 允许你在功率寄存器框输入数值以设定功率级 fprint 允许你在后处理器确认清单设备上列出注释 prefun 预备功能: 允许你将预备功能程式码(G程式码)输出到机床刀具控制器 rotata 旋转: 允许你旋转工作台和头 select head 选取刀头: 允许你定义哪一个刀头将用于结合 sequence number 序号: 允许你控制序号输出 set axis 设定轴: 允许你定义z或w轴 set modes 设定模式: 允许你定义尺寸输出模式和轮廓铣模式下的输出类型 set polar 设定极坐标 : 允许你定义尺寸输出模式和类型 extra spindle on 额外主轴关: 该事件仅对主轴ude的原有程式提供.第一个主轴ude成为主轴标记,后继的主轴ude被转换为额外主轴 开,额外的主轴开不可以用于新程式,主轴事件自动从进给率对话方块中的条目生成 spindle off 主轴关: 允许你关闭主轴 stop 停止: 允许你发出一个程式停止指令 user defined 用户定义: 允许你手动输入你需要但可用的清单框中没有包含的事件 tool preselect 刀具预选: 允许你在换刀前定位刀具 load workpiece 载入工件: 允许你将零件 装载到主轴中 workpiece takeover by spindle 2 工件由主轴2接管: 可使用该ude开始向第二主轴传递工件,需要自定化程度较高的后处理器 unload workpiece 解除安装工件: 允许你将零件从主轴移出 zero 零点: 允许你指定零点移动之前输出G程式码 goto 转至: 允许你输入一个转至点 spindle marker 主轴标记: 允许你指定系统在何处输出主轴事件 tool change marker 允许你指定后处理指令输出相对于换刀的顺序 form marker 出发点标记: 允许你建立刀轨在mcs中的起始位置 start marker 起点标记: 允许你指定后处理指令相对于起点的顺序

UG用户定义事件 用户定义事件算是UG比较冷门的选项了,应用相对较窄。 其中一大部分命令已经可以做到UG后处理了。 但是对于处理一些特殊情况,它还是显得十分必要的。 让我们仅仅做个简单的介绍: 开始刀轨事件和结束刀轨事件用于生成机床程式码。 通常用于协助工具..后处理器用于解释要输出的机床程式码. 后处理器决定事件最终以何种方式输出到机床档案或clsf档案. auxfun 协助工具 : 允许你将协助工具程式码(M程式码)输出到机床刀具控制器,对应于 AUXFUN/指令.你可以在协助工具框中输入0到99之间的任何值. clamp 夹紧: 在轴不动时夹紧该轴 coolant on 冷却液开 新增冷却液事件coolant off 冷却液关 新增冷却液事件 cutter compensation 刀具补偿: 允许你新增刀具补偿事件,只有非切削移动中的刀具补偿不适应于你的应用模组时才可使用该事件 dwell 驻留: 新增驻留事件 head 刀头: 定义将要参照的刀头 insert 插入: 用于新增备注 instanced operation handler 产生实体作业处理常识: 使用该ude可为产生实体作业输出子程式和变换,需要自定化较高的后处理器 tool length compensation 刀具长度补偿: 用于选取刀具长度偏置 lock axis 锁定轴: 用于约束刀轴的运动 extra tool change 额外换刀: 用于新增额外换刀 operator message 运算程式信息: 用于传送讯息,,供操作员阅读,对应于 disply指令 optional skip off 选用的略过关: 允许你控制控制器的block delete函数的斜线(/)输出 optional skip on 选用的略过开: 允许你关闭可选略过功能 optional stop 可选停止: 允许你新增一个可选停止 origin 原点 : 允许你建立机床参考系零点相对于零件坐标系零点的位置 power 功率: 允许你在功率寄存器框输入数值以设定功率级 fprint 允许你在后处理器确认清单设备上列出注释 prefun 预备功能: 允许你将预备功能程式码(G程式码)输出到机床刀具控制器 rotata 旋转: 允许你旋转工作台和头 select head 选取刀头: 允许你定义哪一个刀头将用于结合 sequence number 序号: 允许你控制序号输出 set axis 设定轴: 允许你定义z或w轴 set modes 设定模式: 允许你定义尺寸输出模式和轮廓铣模式下的输出类型 set polar 设定极坐标 : 允许你定义尺寸输出模式和类型 extra spindle on 额外主轴关: 该事件仅对主轴ude的原有程式提供.第一个主轴ude成为主轴标记,后继的主轴ude被转换为额外主轴 开,额外的主轴开不可以用于新程式,主轴事件自动从进给率对话方块中的条目生成 spindle off 主轴关: 允许你关闭主轴 stop 停止: 允许你发出一个程式停止指令 user defined 用户定义: 允许你手动输入你需要但可用的清单框中没有包含的事件 tool preselect 刀具预选: 允许你在换刀前定位刀具 load workpiece 载入工件: 允许你将零件 装载到主轴中 workpiece takeover by spindle 2 工件由主轴2接管: 可使用该ude开始向第二主轴传递工件,需要自定化程度较高的后处理器 unload workpiece 解除安装工件: 允许你将零件从主轴移出 zero 零点: 允许你指定零点移动之前输出G程式码 goto 转至: 允许你输入一个转至点 spindle marker 主轴标记: 允许你指定系统在何处输出主轴事件 tool change marker 允许你指定后处理指令输出相对于换刀的顺序 form marker 出发点标记: 允许你建立刀轨在mcs中的起始位置 start marker 起点标记: 允许你指定后处理指令相对于起点的顺序 -

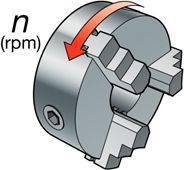

G96/G97/G50切削速度怎么控制和设定最高转速? 1、指定主轴转速的指令(G97) 指机床主轴和工件在每分钟内旋转的转数。单位是r/min (转/分钟)。 程序中写入G97 S1000,就是告诉机床主轴每分钟会旋转1000转。 【 #图片 】 3、指定主轴最高转速的指令(G50) 由于程序中使用G96,那么随着零件直径的变小,那么主轴转速会增大。甚至理论上可以无穷变大。 所以就需要控制主轴最高转速指令G50。 比如程序中写入G50 S3000 表示主轴每分钟旋转的转速不超过3000转。 那么在编程的时候如何能用好这些指令呢? 1, 从零件方面来讲 2, 从刀具方面来讲 1, 零件方面来讲 车端面或者锥面的时候,如果程序使用G97的时候,由于直径的变化,那么线速度也在变化,这样加工出来的零件纹路不均匀,影响零件表面光洁度。所以建议选用G96配合G50方式来编写程序。 2, 刀具方面来讲 车削难加工材料的时候,尤其是粗加工的时候,刀具特别容易磨损,那么在切削三个要素中(转速、切深、线速度)其中线速度对刀具磨损影响最大。 由于粗加工的时候,零件直径,比如车外圆,直径越来越小,那么线速度越来越大,会加剧刀具的磨损。为了降低刀具磨损,建议选用G96配合G50方式来编写程序。

G96/G97/G50切削速度怎么控制和设定最高转速? 1、指定主轴转速的指令(G97) 指机床主轴和工件在每分钟内旋转的转数。单位是r/min (转/分钟)。 程序中写入G97 S1000,就是告诉机床主轴每分钟会旋转1000转。 【 #图片 】 3、指定主轴最高转速的指令(G50) 由于程序中使用G96,那么随着零件直径的变小,那么主轴转速会增大。甚至理论上可以无穷变大。 所以就需要控制主轴最高转速指令G50。 比如程序中写入G50 S3000 表示主轴每分钟旋转的转速不超过3000转。 那么在编程的时候如何能用好这些指令呢? 1, 从零件方面来讲 2, 从刀具方面来讲 1, 零件方面来讲 车端面或者锥面的时候,如果程序使用G97的时候,由于直径的变化,那么线速度也在变化,这样加工出来的零件纹路不均匀,影响零件表面光洁度。所以建议选用G96配合G50方式来编写程序。 2, 刀具方面来讲 车削难加工材料的时候,尤其是粗加工的时候,刀具特别容易磨损,那么在切削三个要素中(转速、切深、线速度)其中线速度对刀具磨损影响最大。 由于粗加工的时候,零件直径,比如车外圆,直径越来越小,那么线速度越来越大,会加剧刀具的磨损。为了降低刀具磨损,建议选用G96配合G50方式来编写程序。 -